Как появился автомат Калашникова

Каждый раз, когда я говорил о том, что думаю написать статью о создании АК, мне говорили: «Зачем делать то что уже давным-давно есть?». Но хороших материалов я так и не увидел. Про откровенно глупые конспирологические материалы, которыми завален весь интернет, я уже молчу. Также я понимал, что какого-то расследования века я не сделаю, и все уже сделано до меня. Потому я решил сделать этот материал на основе отличнейшей книги «Записки испытателя-оружейника А.А. Малимон», а точнее — выжимку по этой книге, и дать больше подробностей и деталей. Большинство статей об АК цитируют или основаны на ней. Если у вас останутся вопросы или вы захотите узнать подробности, то вы всегда можете обратиться к книге, которая отлично подкреплена ссылками, индексами архивных записей, и, собственно, была написана человеком, который лично участвовал во всех конкурсах на автомат под патрон 43 года и долго работал в оружейной отрасли. Я буду сфокусирован на АК, потому другим конкурсантам буду уделять меньшее внимание, статья и без этого вышла очень большой. В конце статьи я напишу свои личные выводы и мнение по поводу АК.

Внимание! В статье для того что бы не путаться, я буду пользоваться неофициальной системой наименования. Так "АК" (автоматы 49-60 года выпуска) тут АК-47. И разделен на три типа, это проще чем каждый раз говорить их официальные названия:

- Тип 1 - АК со штампованной ствольной коробкой

- Тип 2 - АК с фрезерованной ствольной коробкой

- Тип 3 - облегченый АК

Навигация

- Патрон

- Первый конкурс

- Второй конкурс

- Финальный конкурс

- Борьба за кучность

- Первая опытная серия АК-47

- Начало массового производства

- Дальнейшее совершенствование автомата

- Создание облегченной версии АК

- Конкурс и появление АКМ

- Производство АКМ

- Ствол и развитие технологий

- Хромирование

- Кучность

- Поиски новых систем

- Выводы

Патрон

Работы над патроном уменьшенной мощности в СССР начались с 1928 года. Работы велись по уменьшению калибра для самозарядных винтовок, опираясь на опыт автомата Федорова, который успешно использовал патрон 6.5x50 мм Арисака. В 1943 году состоялось заседание наркомата вооружений, где обсудили германский карабин MKb.42(H) калибра 7.92x33 мм и американский M1 Carbine калибра 7.62x33 мм. По результатам было решено создать аналогичные патрон и оружие. В разработке активно участвовал В.Г. Фёдоров. В ТЗ были добавлены калибры 5.6, 6.5, 7.62 мм. Разработка велась конструкторами Н. М. Елизаровым и Б.В. Сёминым, и уже в октябре того же года в дальнейшую разработку был принят патрон - 7.62х41. Первые прототипы оружия были под этот патрон.

Уже в 1944 была разработана новая удлиненная пуля со стальным сердечником для экономии свинца. Чтобы вписаться в габариты патрона, пришлось укоротить гильзу на 2.5мм, в итоге вышел всем знакомый 7.62х39.

Первый конкурс

Первые полигонные испытания начались в апреле 1944, на них были образцы Дегтярева, Симонова, Токарева, Коровина, Судаева и Кузьмищева. Основные требования к автомату по конкурсу — общая длина в пределах 800-1000мм, вес близкий и не более 5 кг, норма количества задержек не более 0.3%. Все автоматы обладали неотъемными сошками и штыками, длиной ствола 500мм и большим весом в пределах 5.2-6.9 кг. Это приближало эти образцы больше к пулеметам. У одной версии автомата Дегтярева вообще было ленточное питание, в итоге комиссия ГАУ рекомендовала создать на его базе ручной пулемет (он стал прототипом РПД). Единственным более или менее удовлетворяющим образцом оказался автомат Судаева — АС-44. Правда, и он не проходил по уровню надежности.

Автоматы Судаева с ударниковым и курковым ударными механизмами (две версии). В остальном оба автомата имеют полное конструктивное сходство. Запирание ствола производится перекосом затвора вниз. Спусковой механизм — с перемещающимся шепталом, чем достигается одиночный огонь без специального переводчика. Предохранитель запирает шептало, имеет блокировку от заклинивания подвижной системы. Возвратная пружина находится в ствольной коробке.

Размещение газоотводной и подвижной системы — в верхней части ствола и ствольной коробки. Ствольная коробка фрезерованная, сверху открыта и имеет направляющие под продольные широкие вырезы затворной рамы, внутри — выступы на всю длину с горизонтальными плоскими направляющими для затвора. Крышка шарнирно соединена с коробкой, сзади фиксируется цилиндрическим отростком подвижного основания возвратного механизма, поджимаемым пружиной (как сейчас у АК), что является вторым функциональным назначением этой детали. Имеется рычажная заслонка пластинчатого типа, закрывающая щель в крышке под рукоятку перезаряжания.

Не выявив победителя, комиссия рекомендовала доработать лучшие образцы со сроком в 1 месяц. Также доработали и сам патрон для унификации под все оружие.

На повторном испытании были представлены образцы Дегтярева, Симонова, Судаева, Кузмищева и новых участников — Шпагина и Булкина.

Сам Булкин был начинающим конструктором из КБ Кузмищева, и это был его первый большой конкурс. Главной особенностью его схемы был поворотный затвор с тремя короткими боевыми упорами. Это было новинкой для полуавтоматического оружия тех лет и резко выделяло автомат на фоне остальных участников, а также штампованная коробка, реализовать которую помог поворотный затвор, разгрузивший ее.

В образце Булкина, наряду с системой Судаева, обеспечено наиболее выгодное по сравнению с другими образцами конкурса соотношение весов рамы и затвора с точки зрения обеспечения стабильного нарастания скорости отката частей. Вес затворной рамы в этом образце 510 г, затвора — 195 г. Но самым большим недостатком системы была сложная схема отражения гильз — отражатель рычажного типа, качающийся на оси ствольной коробки. На заднее плечо рычага воздействует затворная рама, переднее плечо воздействует сбоку на корпус гильзы, производя ее выброс из ствольной коробки. Рукоятка перезаряжания неподвижного типа размещена с левой стороны в пазах прилива газовой трубки. Фрезерованная ствольная коробка и затыльник соединены сухарным способом, фиксация затыльника в нижнем положении — с помощью упора возвратно-боевой пружины. Это также пример многофункционального использования деталей.

Крепление ствола в ствольной коробке с помощью промежуточной детали — муфты. Размещение газоотводной и подвижной системы в верхней части ствола и ствольной коробки. Магазин присоединяется сверху, в связи с чем прицельное устройство смещено в сторону (у первой версии). Вес автомата с неснаряженным магазином 6,03 кг, длина 1150 мм.

Но лидером конкурса оставался АС-44, автомат Булкина не дожил до конца испытаний и выбыл по причине поломки деталей. Но комиссия не стала исключать автомат из конкурса, отметив очень высокую перспективность схемы автомата. По завершению испытаний АС-44 рекомендовали к общевойсковым испытаниям. Первая версия была запущена в мелкую серию на базе заводов Наркомата, но автоматы вышли низкого качества, и образцы не выдержали полигонных испытаний. В ходе разбирательств была восстановлена марка стали 25ХНВА для затвора с доработкой конструкции затвора, выбрасывателя. Были проблемы с магазинами, допуски которых не отвечали чертежам. После изменений АС-44 прошел войсковые испытания и вернулся с рекомендациями по улучшению конструкции.

В итоге Судаев в 1945 году доработал конструкцию, убрав сошки, уменьшил вес с 5.2 до 4.8 кг, но оставил длину оружия прежней. Это не устраивало заказчика.

В том же году были разработаны новые ТТТ — поражение живых целей на дальностях до 500 м при дальности стрельбы 800 м. Отказ от сошек, вес не более 4.5 кг. Кучность боя на 100 м при одиночном огне максимально - 15 см, 50% попаданий должны быть в круге 6 см, при автоматическом огне лежа с упора - 35 см и 14 см, лежа с рук - 70 и 28 см. Фактически цифры были взяты с ППШ-41. Ни один из автоматов не удовлетворял этим требованиям, ближе всех был только АС-44 с сошками.

Второй конкурс

На момент начала конкурса 1946 года существовал только АС-44, других конкурсантов пока не было.

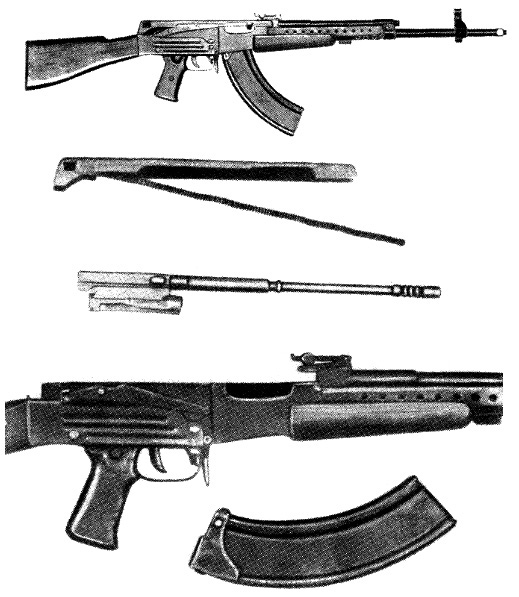

Три версии АС-44 после доработок

Параллельно шли исследования по улучшению кучности. Например, исследовали, влияние прямого приклада на примере ППШ-41. Был разработан один образец с прикладом на одной линии со стволом, но положительных результатов не было выявлено. В дальнейшем опыты по таким прикладам продолжались.

Исследовалось также применение высокоэффективных дульных тормозов-компенсаторов (ДТК). Рукавишников испытал 24 варианты ДТК на своей модели. И.И. Дугий исследовал многие образцы ДТК, включая образцы Томсона, Рейзинга, Суоми и др. Выводы были не сильно очевидны в то время, работа И.И. Дугий нашла свое применение только 60-х.

Положительными оказались опыты по укорачиванию ствола. Так, на образцах Судаева и Симонова были укорочены стволы с 500 мм до 375 мм без ущерба кучности стрельбы. Укорачивание позволило уменьшить вес на 200-250 г.

Уже в это время на полигоне присутствовал молодой сержант Калашников. По итогам второго конкурса он примет эстафету у Судаева, который умер в августе 1946 года после тяжелой болезни, потому дальше АС-44 не участвовал в конкурсе.

Этот конкурс стал уже четвертым для Калашникова. До этого он разработал карабин на конкурс (больше узнать про карабин можно тут), но проиграл его Симонову (да, в этом есть некая ирония). В своей модели карабина он использовал опыт конструкции Гаранда, который он применял в своей предыдущей модели. Из мемуаров Калашникова мы знаем, что M1 очень ему понравился.

Производство первых образцов Калашникова АК-46 осуществлялось на Ковровском заводе, так же, как и автомат Дементьева. АБ-46 изготовили на Тульском КБ.

В итоге в конкурсе участвовали: Рукавишников, Калашников, Булкин, Дементьев, Коробов. Контрольными образцами в конкурсе были: АС-44, ППШ-41 и StG-44. Все образцы, кроме автомата Коробова, были с поворотно-запирающимися затворами. Автоматы Калашникова, Дементьева и Булкина были с газоотводной системой, размещенной в верхней части ствола. Во всех автоматах автоматика работала за счет отвода газов из канала ствола. Ни у одного не было регулируемой подачи газов. У всех, кроме Коробова, был УСМ куркового типа как механизм, показавший лучшие результаты по кучности на АС-44. Все имели питание из однотипных магазинов на 30 патронов.

АК-46

Первый вариант с фрезерованной коробкой открытого типа и короткой крышкой. Была одна длинная возвратная пружина уменьшенного диаметра. Подвижная рукоять при стрельбе.

У второго образца была штампованная коробка по типу Судаева (вариант переломки по типу ППС-43 и АС-44). Возвратный механизм из двух пружин, установленных на двух телескопических стержнях, на заднем торце пружина крепилась к пластинчатому демпферу из мягкого материала для снижения удара. При стрельбе рукоять взвода была неподвижна.

Кинематическая связь газового поршня со стеблем затвора осуществляется через толкатель с пружиной, представляющий с поршнем одну деталь. Раздельные шток с поршнем и стебель затвора обеспечили возможность заряжания системы из патронной обоймы без отделения магазина, что предусмотрено ТТТ. В этом варианте коробки затворная группа была посажена на два выступа в коробке, которые служили ей направляющими, и не являлась несущей деталью. Сама личина затвора была взята от M1 garand и доработана. Выступ фиксатора боевой пружины работает как фиксатор крышки (как на АС-44). Разнесенный с предохранителем переводчик огня флажкового типа. Курок наносил удар через ударник. УСМ неразборный — развальцованы оси. Два отдельных флажка — предохранитель и переводчик огня. Рукоять взвода на левой стороне, все модели Калашникова обладали такой чертой до этого конкурса.

АБ-46

Был изменен принцип крепления ствола, поворотную муфту заменили на вкладыш. Шток поршня и рама представляют одну деталь. Из-за этого стало невозможным наполнять магазин патронами без его отсоединения (по ТТТ это было необходимо, позже от этого отказались). По возвратному механизму и фиксации крышки автомат похож на АС-44. Как и в АК, разнесенный предохранитель с переводчиком огня. Отражатель гильз расположен в затворе, представлял собой два подпружиненных стержня, выступающих над зеркалом затвора. Правосторонняя рукоять затвора. Защелка магазина сбоку с левой стороны. Вариант с металлическим прикладом складывается вбок влево.

АД-46

Штампованная закрытая ствольная коробка. В коробке расположены пазы для направления затворной рамы. Затворная рама и шток с поршнем собраны в одну деталь. Поворот затвора осуществляется взаимодействием винтового спирального выреза канала затворной рамы с выступом на поверхности хвостовика затвора аналогичного криволинейного профиля. Фиксация затвора относительно рамы при откате и накате частей и его расфиксация в момент запирания ствола осуществляются с помощью отдельной детали — фиксатора, аналогичного образцу Булкина.

Разнесенные переводчик и предохранитель в виде флажков. Возвратная пружина собрана на направляющем стержне, крепящемся к торцу приклада. Крепление тыльника с прикладом осуществляется с помощью отъемной чеки (как у StG-44).

Автомат Коробова

Был построен по системе Буллпап, имел очень много интересных решений и сильно отличался по конструкции от других участников. Хоть он не прошел дальше второго конкурса, показал очень хорошие результаты (иногда во многом превосходящие лидеров). Но все понимали, что с такой кардинально новой моделью будут проблемы и в производстве, и в надежности работы. Потому было решено дать возможность конструктору работать дальше вне конкурса. С АК позже Коробов еще будет конкурсах.

В итоге автоматы АК и АБ были признаны наиболее простыми системами. Также они имели наибольшее количество общих черт с АС-44. Автомат Дементьева с весом 4.1 кг отлично вписался в задание и имел хорошие огневые характеристики. Только автомат Рукавникова со складным прикладом не дотягивал по весу - 4.65 кг.

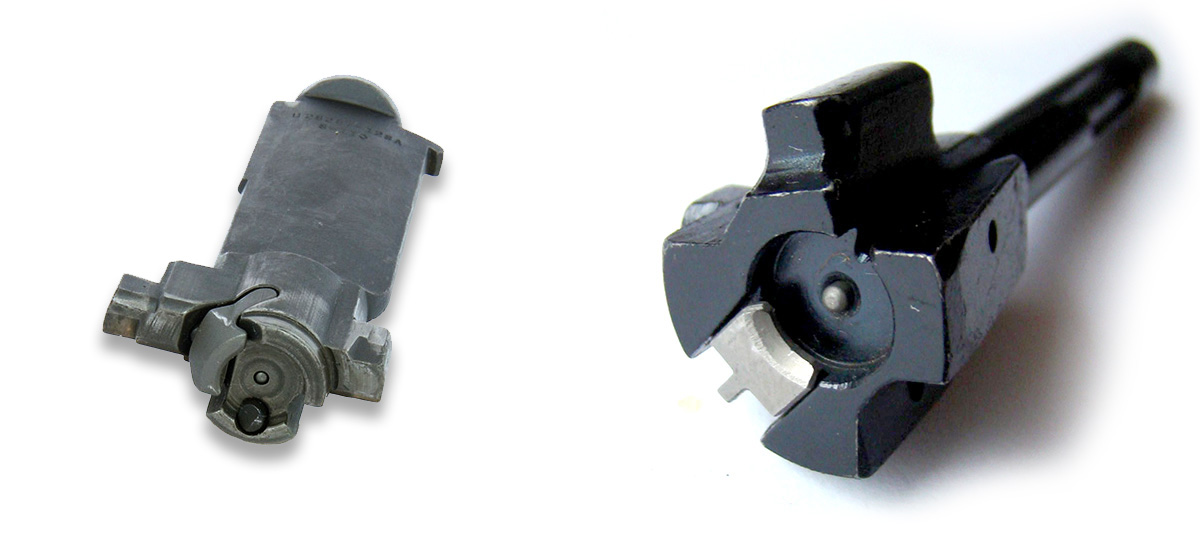

Отмечалось что в отношении конструкции лучший вариант — АК. Он имел наиболее совершенную систему запирания затвора, не было специального фиксатора. Момент силы поворота затвора АК был больше за счет большого рабочего плеча. Лучшая технологичность при изготовлении деталей. Лучший потенциал облегчения затвора и лучшее соотношение массы затворной рамы (1:6;0), что благоприятно сказывается на надежность работы системы. Что и было доказано, оба варианта АК-46 не имели поломок с затвором во время испытаний.

Замечания по затвору были на АБ-46. Сам механизм был сложнее, также конструкция направляющих, на которых «сидела» рама затвора, вызывала вопросы. Направление рамы сверху с помощью крышки ствольной коробки было явно не рационально.

Также забраковали защелки магазинов автоматов АБ и АД, которые снижали скорострельность. Также отмечали низкое расположение прицельной линии у АД, АБ и АК.

У АК отмечался странный эффект — двоецентрие попаданий. Вопрос кучности стал острым на финальном решении, потому ниже есть глава посвященная этому вопросу.

Еще не было системы проверки оружия в сложных условиях, но с прошлых испытаний уже проводилось «запыление» автоматов в ящиках в течение 100 минут. По всем таким испытания АК и АД оказались в лидерах. По количеству задержек при большом настреле все автоматы кроме АД превысили лимит задержек в 0.2%.

Основные причины задержек:

- АБ — ненадежное отражение гильз;

- АК — ранее выключение автоспуска;

- АД — ослабление боевой пружины.

Все автоматы имели большое количество дефектов в деталях после испытаний, трещины и поломки:

- АБ — боевая пружина, боек, выбрасыватель и пружина;

- АК — боевая пружина, боек, курок, толкатель с пружиной отражателя, досылатель затвора;

- АД — боевая пружина, фиксатор затвора и металлический приклад, ствольная коробка.

По результату испытаний было сделано первое техническое заключение, составленное У.И.Пчелинцевым. В нем признавалось, что система Калашникова имеет лучшую схему запирания, но к дальнейшему конкурсу не рекомендовалась. Это выглядело довольно странно, хотя формально ни один образец в конкурсе не вошел в рамки задания. Ближе всех был вариант Дементьева, но он уступал образцам Калашникова и Булкина в конструктивном отношении с отсутствием твердых гарантий в обеспечении стабильной работы автоматики. Уверенности в лидере не было, а выбрать нужно было максимально перспективную конструкцию с заделом на будущее. На заключительном этапе конкурса по системе Калашникова были проведены дополнительные исследования, которые возглавил новый руководитель подразделения испытаний индивидуального оружия В.Ф. Лютый, сменивший в этой должности В.П. Поддубного.

Просьба автора системы о дополнительном анализе результатов испытаний и инициатива испытателя о проведении дополнительных исследований встретила поддержку и одобрение со стороны председателя комиссии Н.С. Охотникова, оказывавшего постоянное внимание работам по автомату и в период разработки их технических проектов на полигоне выступавшего в должности заместителя начальника полигона по научно-технической части.

Второй образец АК-46 после коррекции показал количество задержек в 0.14%. Также дополнительный анализ показал, что устранение задержек в АК намного проще, чем у других систем. В итоге АК остался в конкурсе и даже занял лидирующие позиции. Изменилось отношение к данной системе и у Пчелинцева. В откорректированном отчете исчезли слова заключения: «Доработке не подлежит». Помощь Пчелинцеву в окончательной доработке отчета оказывал Лютый.

На вечерних сборах испытателей у начальника отдела В.Ф. Лютый в кругу товарищей по службе свою приверженность к образцу Калашникова подкреплял словами: «Подкупили меня в нем схема запирания как у Гаранда, легкий вращающийся затворик (личинка) на крылышках и массивный стебель. А «осечки»…, «слежение курка»… чепуха! Внизу в музее Трубникова этих спусковых механизмов — тьма. Выбирай любой. Но по этой «чепухе» автору системы вместе со своими помощниками пришлось много потрудиться и затратить немало времени, пока спусковой механизм был доведен до своего совершенства.

Все конструкции не устраивали техническое задание по критериям — вес, габариты, кучность стрельбы. Также комиссию не устроили левостороннее расположение рукоятки взвода АК, равно как и разнесенный переводчик и предохранитель.

Комиссия дала указания на конкретные доработки по каждому автомату и выделяла очень мало времени на их доработку. Все боялись затягивания конкурса и срыва массового производство нового оружия. Конструкторы отправились на предприятия дорабатывать оружие.

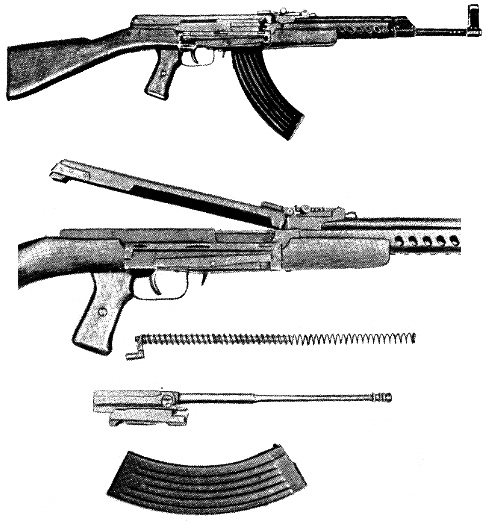

В Коврове помощник Калашникова А.А. Зайцев уговорил того не возвращаться к модели АК-1 (АК-46), а делать новую модель АК-47. На такие переделки был наложен предварительный запрет комиссии, риски вылететь из конкурса были велики. За месяц были подготовлены чертежи, и за полтора месяца образец прошел заводские испытания. Все держалось в тайне, позже про это рассказал представитель ГАУ инженер-майор В. С. Дейкин, который поддержал конструкторов. Была сделана ствольная коробка открытого типа со всеми знакомой крышкой. Раздельные детали — стебель затвора и толкатель с пружиной — заменены цельной затворной рамой. Шток с газовым поршнем соединены вместе. Ударник и боек выполнены как одна деталь, из-за чего увеличена длина хвостовика затвора и уменьшен его диаметр. Предохранитель и переводчик огня были совмещены вместе и образовали одну деталь с пылезащитной шторкой по типу Remington 8. Был доработан УСМ, его сделали разборным.

Финальный конкурс

Испытания доработанных автоматов начались 16 декабря 1947. У каждого участника было два образца — с деревянным прикладом и металлическим складывающимся.

В стрельбах лучше всего показал себя автомат Булкина. Но у него продолжались проблемы с экстракцией, количество задержек было в пределах 0.4-0.7%. Самым надежным оказался АК-47. Испытания проходили довольно специфически, допускалось отходить от правил, вносить мелкие доработки в автомат по ходу испытаний. Все было связано с желанием быстрее начать производство нового автомата. Так не вписывался в рамки надежности и АК-47 (0.47% задержек). Связано это было с плохой заводской отладкой изделия. Уже после доработки второго образца он показал всего 9 задержек - 0.06%. После испытаний у АК были обнаружены трещины в коробке, были сломаны боевая пружина и пружина курка. На двух автоматах Булкина на многих деталях был исчерпан ресурс (6 на первом, 8 на втором). На АД таких деталей было 10.

АК-47 был признан лучшей моделью. Но были замечания по доработке УСМ, не возможность использование предохранителя при сложенном прикладе, неудобство удержания цевья. Также отмечалось отсутствие затворной задержки, что усложняло обслуживание автомата. Для улучшения удобства перезаряжания было предложено изменения формы рукоятки затворной рамы на серповидную по примеру M1 Garand. Размещение шомпола под стволом было не одобрено, и-за возможности его деформации. Самым большим вопросом доработки была кучность автомата. В. Ф. Лютый заявил что проблему кучности можно решить параллельно с подготовкой в мелкую серию, за 15 дней. Большинство офицеров усомнилось в этом. Так АК-47 был одобрен в мелкосерийное производство и войсковые испытания с требованием устранения всех недостатков. Также были начаты работы по улучшению кучности стрельбы автомата под предводительством Лютым.

Борьба за кучность

Усовершенствованиями занялись В.Ф. Лютый и Б. Л. Каннель. Был взят образец №1 и доработан. Увеличили длину цевья, удлинили приклад, уменьшили угол рукояти. Добавили ДТК и заменили ствол более массивным.

Первые же стрельбы показали улучшение кучности, но и эффект двоецентрия при автоматическом огне проявился еще больше. Проблему было невозможно исправить с помощью ДТК. Отрывы требовали противоположных направлений компенсации. Времени было очень мало, и началась целая детективная история по нахождению виновника. И он был найден: причиной оказался удар затворной рамы в переднем положении.

Для проверки этого вывода было испробовано несколько способов, наиболее удачным из которых сочли введение дополнительного шептала, удерживающего затворную раму в заднем положении (стрельба с заднего шептала). Кучность тут же выросла в несколько раз, автомат начал укладываться в нормативы и даже превзошел автомат Булкина.

Лютому удалось найти проблемы в срок 15 дней, но, как мы все знаем, эти решения проблемы не прижились. Почитать больше про эту историю можно тут

Первая опытная серия АК-47

Серию должен был изготовить Ковровский завод, где происходила разработка автомата. ДТК обеспечили недостаточное повышение кучности, а также давали чрезмерно большую звуковую волну, потому их было предложено снять. Эксперименты с увеличением патронника и частичным выпуском газов при пиковом давлении в стволе не дали достаточных результатов, еще и ухудшали другие характеристики оружия.

Образец из первой партии, спасибо Лехе за фото, больше тут

Автомат пошел в серию без улучшения кучности. Уже 10 января 1948 года автомат рекомендовали к войсковым испытаниям. Производить серию нужно было в большей части на оборудовании Ижевских заводов и их технологиях. Начало производства было очень сложным не только потому, что это было принципиально новое оружие, но и из-за параллельной доработки автомата. Также по опыту освоения другого оружия ожидалось ухудшение качества первой серии по сравнению с образцами. Эта «традиция» не нарушилась и тут, количество задержек достигало 0.5%, вес автомата с деревянным прикладом 4.1 кг, с металлическим 4.2 кг. Производство было передано на Ижмаш, где уже освободили мощности и готовились к началу массового производства АК-47 и его доводке.

Начало массового производства

Подготовка к производству началась практически с началом войсковых испытаний в 1948 году, что, кстати, опережало принятие автомата на вооружение в 1949 году. На завод ложились не только запуск АК-47 в серию, но и его доводка с новым тех. заданием, по которому количество задержек не должно было выходить за 0.3%. Необходимо было подготовить полную техническую документацию доработанного автомата. Предполагалась унификация пенала и ЗИПа с СКС-45.

На этапе чертежей было внесено 228 изменений, 214 из них были связаны с повышением прочности системы, что затронуло многие основные узлы. Также заводом был доработан УСМ.

Для производства АК пришлось полностью переоборудовать и перекомпоновать завод. Автомат нельзя было внедрять на старой технологической базе. Необходимо было перейти к производству с использованием большего количества узкоспециализированного оборудования. По первоначальному плану требовалось перепланировать размещение 824 единиц производственного оборудования, спроектировать и изготовить технологическую оснастку: калибров — 2470 видов, режущего инструмента — 1105, приспособлений — 865, штампов — 171.

Самым больным вопросом оказалось производство штампованной коробки, долговечного ствола, коррозионная защита деталей.

Производство

Испытания показали многие недостатки первых серийных образцов. Так, не выдерживали норм боевая пружина, автоспуск, выбрасыватель с пружиной. Чаще других деталей ломалась ось спускового крючка. Эту проблему решили с использованием стали 25ХНВА.

Живучесть пружины курка была повышена путем увеличения ее диаметра и изменения метода термообработки, но этих мероприятий оказалось недостаточно. Боевая пружина, как и пружина выбрасывателя, стала изготовляться из трехжильной проволоки канатного сечения, чем была достигнута вполне приемлемая живучесть.

На многих деталях, особенно в начальный период налаживания производства, обнаруживались трещины закалочного происхождения еще до их поступления на конвейер сборки (вкладыш, сухарь, затвор, курок и др.).

Также был замечен большой брак ствольных коробок по допускам, и множество стволов с дефектами хромирования. Штампо-клепанная ствольная коробка не обладала необходимой жесткостью, в силу чего при ее прохождении по операциям механической обработки происходило искажение размеров. При изготовлении коробки и сборке автомата обнаружилась необходимость во множестве правок кожуха, трудно обеспечивалась параллельность направляющих коробки с осью ствола, происходила деформация этой детали и при клепке сектора предохранителя-переводчика. Общим решением технологов и конструкторов начались работы по переходу на фрезерованную коробку. Расход металла при обработке фрезером предполагали компенсировать уменьшением ручных доводок, отсутствием ручной сборки клепанных элементов.

Шли постоянные конструктивные изменения (антабка, переводчик огня, приклад и др.). За первые годы службы автомата от войск пришло более 50 замечаний. Это сильно усложнило разработку новой оснастки и оборудования, что сильно снижало возможности выпуска завода. Объем заказа и сроки поставок, конечно же, изменять никто не стал. Первый год стал самым сложным, объем поставок вышло наверстать только к последнему месяцу и с большим трудом.

Благодаря внедрению системы калибров, предложенных работником приемки А.Ф. Марковым, удалось снизить стоимость изделия с 2003 р. до 1003 р.

В 1949 году в чертеже автомата было внесено около 700 изменений. За первые полтора года дважды сменился начальник производства, министерство производства сильно давило на завод. От войск шло много замечаний и писем военного руководства с жалобами на поломки и дефекты. И очень интересно, что одним из требований войск стало изменение переводчика огня: нижнее положение — автоматический огонь, среднее — одиночными.

Большие проблемы были с приемкой автоматов — большое количество брака стволов, предельные допуски деталей и прочее. Многие автоматы сдавали на предельных значениях допусков. Так, проверкой был обнаружен один ствол вообще без хрома. Производство не смогло обеспечить толщину хромового покрытия в 0.2 мм, оно осталось в значениях 0.05-0.01 мм.

Военных не устраивало качество изделий. Так, в одном письме было такое: «Военная приемка считает ненормальным такое положение, когда все 100% автоматов, предъявляемых для сдачи заказчику, требуют исправлений по качеству сборки». В итоге военным рекомендовали решать все проблемы «на месте», то есть на технической приемке завода.

Конструкторская доработка АК-47

Армия давала не только замечания, но и много рекомендаций, в целом об оружии отзывались очень хорошо, к автомату было приковано всеобщее внимание.

Доработка велась большим конструкторским составом, главным конструктором выступал В.И. Лавренов. Также много помогали офицеры военной приемки.

Уже в конце 49 года был представлен доработанный образец с фрезерованной коробкой. Доработали также щиток предохранителя, выбрасыватель, рукоятку, возвратную пружину, упрочненную крышку коробки, измененную антабку. Были изготовлены новые взаимозаменяемые магазины. Увеличен инерционный ход бойка до 1.8 мм, но это было временной мерой, проблема инерционных наколов оставалась. Автомат содержал много других изменений, все было одобрено полигоном ГАУ.

Расход металла на одну единицу составлял 15 кг, при весе готовых деталей 3.5 кг. Перерасход необходимо было сократить, это продолжалось вплоть до середины 50-х. Экономия с переходом на фрезерованную коробку составила 3.3 нормочаса. В декабре 1950 документация литеры «А» была готова. Приставки, как и следующая модернизация, не получила, по неофициальной классификации проходила как Тип 2.

Борьба за живучесть

Из всех проблем по живучести в начале 50-х выделялись ударник и газовая трубка.

Из-за эксцентричности работы автоматики (вектор силы направленный под углом) наблюдался эффект запрокидывания поршня, который повреждал газовую трубку. После долгих изысканий было решено, что проблему невозможно окончательно решить без кардинальных изменений конструкции. Трубку было решено упрочнить с помощью введения нового метода закалки, изменить положение гофров так, чтобы удар поршня приходился не на один, а на два гофра. Внешний материал был заменен на более прочный березовый шпон.

Напомнил о себе ударник, проблемы с которым были с самого начала конкурса, и, как оказалось, устранить которые было непросто. По статистике завода за первые три года поломалось 4% ударников. Было установлено, что разрушаемость связана с большой инерцией ударника. Также были случаи сдвоенных выстрелов. Его профиль был улучшен, уменьшен вес с 6.24 г до 4.75 г. Но полностью исключить сдвоенные выстрелы так и не вышло, военный представитель Ярошенко нашел способ воспроизводить такие выстрелы при положении флажка на одиночный огонь. Этот способ решили не распространять по требованию В.А. Харькова - «прекратить игру спусковым крючком как действием, не оправдываемым условиями практического использования оружия». Самопроизвольную автоматическую стрельбу при нежестком упоре приклада в амортизатор заводского испытательного стенда или в ладонь руки и не плотном удержании автомата второй рукой за рукоятку управления огнем расценивали как умышленное нарушение правил эксплуатации. При всех других условиях исследования автоматической стрельбы не происходило.

Оставались проблемой трещины в важных узлах автомата — заклепочных соединениях кожуха, креплении сухаря во вкладыше, штифтовом креплении штока в раме, креплении флажка фиксатора ствольной накладки, щитке переводчика огня.

До конца 50-х самые критичные дефекты решались заменой марки стали на 25ХНВА, что было временным решением в связи с дороговизной материала. Но в 57 году министерство запретило применять эту марку стали в данном производстве. Началась замена марок стали. В некоторых деталях, таких как сухарь, это было просто, а во многих — нет. Спасительным решением стало применение стали 30ХРА, из нее стали делать 9 деталей. Позже Ижевский металлургический завод предложил стали марок 50Р и 50РА.

Эксплуатационные качества

К середине 50-х доводка по замечаниям армии была завершена.

К 52 году полигон дал добро на изменение положения флажка предохранителя (перемещение автоматического огня на нижнее положение). Но в войсках сочли, что оборот автоматов с разными положениями переводчика огня приведет к проблемам, и отказались от этой затеи.

Удалось и снизить цену автомата до 676 р. за штуку. Достигнуто уменьшение расхода металла на 1.2 кг. Уменьшился расход боеприпасов на отладочных работах почти в пять раз, он составлял 60 патронов на один автомат.

Эталон надежности

АК-47 не сразу стал таковым. Поначалу к нему предъявлялись заниженные требования по надежности (0.5% вместо 0.2%). Но систематическая работа по доводке изделия, отладке производства и улучшению контроля качества дали свои плоды.

Также отмечается, что автор автомата Калашников всегда шел навстречу конструкторам и технологам завода и давал широкие возможности по работе со своей системой.

Стабилизация технологии позволила уменьшить канал газоотвода с 4.4 до 3.8 мм, что способствовало большей сбалансированности работы автоматики.

В середине 50-х началась подготовка к переходу на патрон с металлической лакированной гильзой, эти работы продолжались вплоть до принятия АКМ.

Дальнейшее совершенствование автомата

В 53 году перед заводом была поставлена задача снизить вес автомата без снижения его прочности и надежности. Так удалось уменьшить вес на 0.5 кг путем доработки коробки, крышки коробки, ствола, приклада и магазина. Вес снизился до 3.8 с 4.3 кг. Автомат не получил никаких обозначений и продолжал выпускаться как АК-47. После такой практики именования довольно отличавшихся моделей, появилась неофициальная система классификации АК-47 и разделение их на три типа. Данная версия известна как Тип 3. В 1954 появились новые стальные облегченные магазины с ребрами.

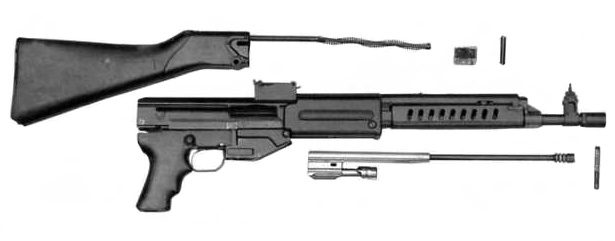

Создание облегченной версии АК

В середине 50-х ГАУ совместно с министерством обороны решили начать разработку облегченной версии АК-47. Новый автомат должен был быть легче, дешевле, а так же быть кучнее, сохранив надежность. По кучности новый автомат должен был уложить 50% пробоин со 100 м в квадрат 10х10 см одиночным огнем и 20х20 автоматическим.

После первых конструкторских работ (55-56 года) было решено снизить гарантийные нормы живучести на треть, но вес уменьшили по требованиям до 2.8 кг, в дальнейшем вывели более реальную цифру 3.1 кг.

Вернулись к штамповке, у автомата были штампованные коробка, курок, спусковой крючок, шептало. Изменено крепление приклада и добавлена неподвижная прицельная планка. После первых испытаний обнаружилось существенное падение кучности.

Для поднятия кучности спустя два года В.Ф.Лютым был разработан замедлитель курка (ранее применявшийся на автомате Коробова), буфер затворной рамы, амортизатор цевья.

Конкурс и появление АКМ

Для сравнения новых «легких автоматов» в 56 году был объявлен конкурс. Новый автомат должен был идти с ручным пулеметом на его базе для замены РПД. На нем были представлены модели Калашников, Константинова, Коробова, Симонова (оба без пулемета), Дегтярева-Гагарина без автомата.

Стоит добавить, что до этого конкурса Калашников создал Автомат-Карабин, он был с разделенным поршнем и рамой, немного удлиненным стволом и цевьем, и замедлителем. Испытания образец не прошел.

АК имел цельную штампованно-клепаную раму, изготовленную по новой уже отработанной технологии. Вес автомата был снижен до 3 кг, а экономия по времени составила 15%, расход металла уменьшился на 3 кг.

Ни один образец не вписывался в рамки задания в 2.8 кг. Калашников весил больше конкурентов на 0.6-1 кг. По живучести в нормы не вписался только автомат Коробова, хотя и имел самые лучшие весо-габаритные показатели и кучность. По трудозатратам и технологичности АК опережал всех конкурсантов вследствие большой отработки модели в массовом производстве.

Поскольку на базе автомата нужно было создать ручной пулемет с намного большим ресурсом и максимально унифицированными деталями, это создавало определенные проблемы на всех этапах разработки — многие детали автомата нельзя облегчить или удешевить без оглядки на пулемет. Это негативная сторона унификации конструкций.

Замедлитель АК при замедлении в пределах 0.007-0.008 с давал увеличение кучности автоматического огня с упором примерно в два раза. При стрельбе без упоров изменений по сравнению с АК-47 не было. Было решено переместить место удара затворной рамы с правой стороны на левую, удлинить цевье (25мм) и приклад (30мм) с уменьшением угла на 5-7 градусов, упрочнить коробку с помощью поперечных зиг.

Доработка Коробова сильно затянулась, что поставило его участие под сомнение. С образцами Константинова проблемы были с самого начала — кучность, надежность оставляли желать лучшего.

Для АК облегчение дало резкое падение надежности (уменьшение массы затвора и как следствие уменьшение его энергетичности) при попадании внутрь твердых частиц (2-5% отказов), было решено сделать автоматический щиток. Он был введен Калашниковым и испытан, но при этом начались проблемы с ненадежностью самого щитка. Потому он него отказались, хоть и было заявлено, что будут проводиться работы по устранению недостатков, но, как оказалось, эта проблема была отложена навсегда.

После проверки нескольких вариантов автоматов с разными направлениями удара рамы и крепления замедлителя остановились на прямом ударе рамы и анкерном креплении. После доработки вес вырос до 3.1 кг.

Параллельно шла разработка облегченного магазина. Его решено было делать из алюминия, довольно много заняли поиски подходящего сплава. После войсковых испытаний был выбран АМГ-5 вместо Д16АБМ и добавлены дополнительные поперечные ребра жесткости. В народе магазин получил название «вафля». Новый магазин весил 170 г (старый — 320 г). На завод прибыло новое оборудование для сварки.

Интересен еще факт экспериментов с облегченными материалами — алюминием, магнием и титаном. Были экспериментальные модели АК и РПД с титановыми ствольными коробками, другими деталями, и даже частью ствола. Эксперименты шли до 60-х.

По результатам испытаний в 59 новый облегченный автомат Калашникова с ручным пулеметом был рекомендован к принятию на вооружение.

Производство АКМ

Запуск новой версии начался ровно через 10 лет после запуска производства АК-47. И он проходил более плавно и намного проще. Поначалу даже думали постепенно внедрять компоненты производства и плавно перейти на выпуск нового автомата, но военных не устроил такой вариант. Переход делали без остановки выпуска АК-47, параллельно ему.

В первый год было произведено 729 видов оснастки, внедрено 145 технологических процессов. Был изменен ряд технических процессов. Так, вместо оксидирования начали применять лаково-фосфатное покрытие, которое давало многократное увеличение коррозионной стойкости деталей при хранении и эксплуатации. На складах начали выявлять ржавчину на некоторых деталях, потому повышение коррозионной стойкости было необходимо.

Не заставили себя ждать проблемы производства новых ослабленных и штампованных деталей. Центральным стал вопрос прочности вкладыша ствола. Поиск проблемы занял много времени, позже оказалось, что термодатчик в растворе закалки находился выше, чем деталь при закалке. Потому закалка выходила неоднородной и давала послабление.

На крышке ствольной коробки на образцах первых лет оставались мелкие вмятины, что беспокоило военных вследствие «потери привлекательного внешнего вида». В крышке изменили профиль, увеличили толщину с 0.5 до 0.7мм, подобрали режим термообработки и сменили марку стали на 40РА, которую позже применили на кожухе и тыльнике приклада.

Уже в 50-х разрабатывалась замена сезонных смазок на одну универсальную. В 1968 была внедрена новая более дешевая масленка для универсального масла. Позже она была заменена на пластиковую.

Большой проблемой было увеличение прочности за счет утолщения, так тыльник при утолщении на 1 мм стал весить на 25 г больше. Вес был жестко ограничен правительственным постановлением в рамках 3.1 кг, и борьба шла за каждые десятки грамм. Завод никак не мог изменить эти лимиты, даже попытки исключить пенал с принадлежностями из учета веса автомата не увенчались успехом, работа велась на пределе возможностей.

Современное производство стальных магазинов с ребром

В начале 60-х вышло постановление об оптимизации производства, которое требовало снизить трудозатраты на одно изделие с 21 до 14 нормочасов. Было решено применить технологию литья, которую отрабатывали еще в середине 50-х. Детали были испытаны и подтвердили свои характеристики, сопоставимые с фрезерованными, хотя и с почти на 20% сниженным запасом прочности. Так на литье были переведены колодка приклада, селектор переводчика, автоспуск, кольцо цевья. К 1963 таких деталей в автомате было 9.

Формировалось применение пластика в производстве, практика того времени показывала, что одна тонна пластика заменяла 3 тонны цветных металлов. В начале 60-х предлагали перевести на пластик более 7 деталей автомата, однако не во всех случаях это было оправдано экономически, лидером стали магазины.

Применение многих технологических операций (штамповка, сварка и пр.) делало применение пластика очень заманчивым. Пластик выходил прочнее алюминия и легче стали. Правда, поначалу новые магазины не внушали доверия военной приемке, их проверяли по всем климатическим зонам несколько лет, в том числе и при хранении на разных складах. На первых магазинах были проблемы с механическим износом губ магазина, которые решили с помощью армирования стальными пластинами. Цвета магазинов выходили неоднородными иза отсутствия технологии покраски пластика АГ-4В и АГ-4С, только в 80-х с применением новой литьевой технологии получилось создать два нужных однотонных цвета — черный, коричневый.

Затянулись или не прошли испытания приклад, крышка коробки и цевье. В массовое производство пошла только рукоять в версии с деревянным прикладом, со складывающимся оставили деревянную рукоять, по причине «недостаточной служебной прочности при сложенном прикладе вне зависимости от примененного материала».

Стоит отметить, что была изготовлена одна партия автоматов с пластиковыми частями, окрашенными в зеленый. Вручались с личным участием Калашникова лучшим воинам-пограничникам — победителям в соревновании, и за отличное несение боевой службы.

В дальнейшем оптимизация заключалась в максимальном уменьшении ручного подбора и доводке деталей, и увеличении технологичности производства. Так, стали взаимозаменяемыми крышка коробки, подпружиненное цевье и ствольная накладка, затворная рама, затвор, автоспуск, направляющая возвратной пружины. В итоге за первые три года массового производства АКМ удалось снизить трудоемкость на 16% от изначальных 21 часа, а с учетом всего комплекса работ — примерно на 25%.

Ствол и развитие технологий

Выбор Ижевского завода как главного для производства АК был не случаен. Именно тут в Союзе начиналось производство стволов методом дорнирования. Благодаря этой технологии удалось сократить время производства одного ствола с 50 минут до около 1 минуты! Только к началу 50-х началось обсуждение совершенствования технологии и поиска чего-то нового, виной послужило возрастание дефектов при производстве стволов и при дальнейшем покрытии их хромом. При проталкивании дорна через металл образуется напряжение в нем, а также его деформация.

Новая технология — Электрогидравлическая обработка каналов ствола (ЭГО — гладкого ствола и ЭГН — нарезного ствола) исключала это. Метод исключал правки и ручные доводки стволов после обработки и давал высокое качество поверхности канала ствола.

Процесс правки ствола является ручной операцией, требующей высокой квалификации рабочего и длительного профессионального обучения правщика. Только меткий глаз в сочетании с накопленным опытом и профессиональным мастерством другой раз по едва заметному теневому обозначению в канале может определить место и направление искривления ствола, а затем соразмерить силу удара, способного исправить дефект.

Метод ЭГО требовал ровной и гладкой поверхности перед нарезанием, что не вышло реализовать в полной мере, и выгода от метода улетучивалась. Ижевский завод признал метод неэффективным и вернулся к совершенствованию дорнирования. В середине 60-х технология ЭГН обрела законченный вид, был выбран новый для СССР метод «ротационной холодной ковки» (редуцирования). Были закуплены станки SHK-10 в Австрии (первая партия 1971 год, фирма GFM). Такой метод сделал реальным создание массового оружия под малый калибр меньше 7.62. Редуцирование канала ствола с одновременным изготовлением патронника сокращало трудоемкость на 40%.

Стволы калибра 5.45 мм. Первоначально этот калибр в перестволенных автоматах АКМ имел цифровое значение 5.6 мм, как диаметр канала, измеряемый по дну нарезов. В дальнейшем при перерасчете на диаметр по полям он перевоплотился в калибр 5.45 мм, каким он и стал известен по автомату АК-74.

Видео компании GFM о холодной ковке

Многие оружейники и патронщики считали, что калибр 5.6 мм целесообразно было бы оставить без изменений, только считать его диаметром канала ствола не по нарезам, а по полям, как во всем оружии. Это создавало бы лучшие возможности для разработки пуль специального назначения.

Основной проблемой изготовления стволов малых калибров методом дорнировнивая были поломки инструмента при сверлении канала ствола. Так, на 7.62 (канал 6.45 мм) ломалось 5% сверл, но при сверлении канала под 5.45 (4.8 мм) поломки существенно увеличивались. Сверление ствола под редуцирование (9.1 мм) было гораздо проще.

Хромирование

Сколы и шелушение хромового покрытия были буквально бичом производства. Сколы на дульной части доходили до 80%. Проверялись варианты вплоть до замены марки стали и отказа от хромирования стволов. Но совместно с Институтом Куприянова был сделан вывод о возможности уменьшения толщины хрома до 0.04-0.06 мм, испытания подтвердили надежность такого покрытия. Так удалось резко сократить брак деталей, и в 1.5-2 раза ускорить время хромирования, которое достигло 95-120 минут.

В 1954 была введена общая для всех заводов технология хромирования. Более качественная подготовка канала ствола и унифицированная технология помогла повысить стабильность производства и уменьшить брак.

Важным этапом технического развития производства автоматов была отработка с участием научных организаций технологии скоростного размерного хромирования стволов в потоке электролита. Применение движущейся со скоростью 2-5 м/с струи электролита позволило сократить продолжительность операции хромирования за счет повышения плотности тока.

Кучность

В 50-х и 60-х велись поиски по повышению кучности автомата. Исследовалось и проверялось многое:

- Возможность снижения скоростей отката частей с использованием газового регулятора.

- Применение амортизаторов и буферных устройств различных типов по затворной раме, цевью, прикладу.

- Дополнительная рукоятка на цевье и доработанный вариант подвижного цевья.

- Спрямленный и изогнутый влево приклады.

- Заднее шептало под затворную раму, подвижная масса на стволе и другие мероприятия.

- Новые дульные устройства различных типов.

- Спусковые механизмы с устройством для ограничения величины очереди.

- Обеспечение выката подвижного ствола при выстреле (ход 5 мм).

Самым эффективным оказался ДТК открытого типа, направленный под углом 30 градусов по вертикали вниз-вправо, в сторону, противоположную направлению углового перемещения оружия. Разработанный в институте С.С. Розанова и на Ижевском заводе, он обеспечил улучшение кучности стрельбы из положения стоя примерно в 2.5 раза. Хорошие показатели дал двухкамерный ДТК, один из его вариантов позже пошел в серию на АК-74.

Были ужесточены регламенты по точности посадки стволов при производстве, отклонениям хвостовика затвора, ствольной коробке.

Поиски новых систем

В 60-х годах в США случился переход на малокалиберный патрон малого импульса калибра 5.56 мм. Оружие имело сниженный вес боеприпаса, большую дистанцию прямого выстрела и большую кучность при автоматическом огне. По результатам проверок на опытных АКМ решено было делать автомат под новый калибр. Определились с заданием — общий вес не более 2.5кг, гарантированная дальность стрельбы 600-800м, снижение трудоемкости по сравнению с АКМ на 50%.

Новый патрон 5.6 мм появился у оружейников в середине 60-х, для предварительных исследований он производился под переобжатую гильзу штатного патрона.

Первые опыты быстро показали, что патрон не намного слабее 7.62х39, и существенно сократить систему запирания и ослабить конструкцию не выйдет, потому требования по весу в 2.5кг подверглись большому сомнению. В новых системах предусматривалась унификация с АКМ.

В автомате Нестерова-Александрова «АЛ» (Автомат легкий) удалось достичь веса в 2.2 кг, но это было признано не целесообразным. Система была интересна «системой сбалансированной автоматики» — по сути, был создан подвижный балансир, который двигался в противоположную от затвора сторону при его работе. Тем самым он устранял негативные последствия отката и удара затвора. Система имела две возвратных пружины и два газовых поршня. Финальный вариант АЛ7 имел около 40% деталей АКМ. Стоит отметить, что в авторском коллективе был сын Калашникова — В.М. Калашников.

Новый автомат Константинова СА-006 — переделка предыдущей конструкции автора с предложенной ему системой балансировки. Был применен «импульсный уравновешиватель», который работал за счет выключения силового воздействия возвратной пружины на ствольную коробку и гашения скорости хода затворной рамы встречным ударом стержня пружины. Общий вес — 3.29 кг.

АК был представлен системой А3 (третья модель). Был установлен двухкамерный ДТК. Облегчен ствол и арматура ствола, увеличено количество пластиковых деталей, изготовленных по новой литьевой технологии. УСМ был доработан, для удобства разборки спусковой крючок, шептало с пружиной и замедлителем собирались вместе на дополнительной трубчатой оси и образовывали цельный блок. Общий вес — 3.195 кг.

По результатам испытаний АК А3 показал лучшую живучесть и надежность, а автомат Константинова — лучшую стрельбу, он единственный уложился в задание по кучности. Все автоматы со сбалансированной автоматикой показывали лучшие результаты. Большую разницу оружие показало в руках простых рядовых солдат, которых привлекли к испытаниям, там результаты увеличивались в 2.2-3.6 раз по сравнению с АКМ. Это показало существенное снижение фактора стрелка при применении сбалансированной автоматики. По надежности автомат Константинова работал безотказно и не уступал АК.

Только отличные результаты не дали комиссии зарубить СА с самого начала, несмотря на предположение о невозможности доработки системы. Так, не удалось снизить усилие взведения ниже 6 кг. По результатам обработки статистики, полученной при стрельбах, получилась цифра 20% повышения эффективности огня. Это никак не могло оправдывать экономически переход с давно прижившейся в производстве системы АК.

Эффект двоецентрия в АК устранили благодаря новому ДТК. Автомат был одобрен к принятию на вооружение в 1974 году в составе комплекса оружия на его основе. Массовый выпуск АКМ был прекращен в 1975 году. Производственные мощности были переведены на выпуск АК-74 на новых площадях с новым построением технологических циклов, которое учитывалось при проектировании новых корпусов с планированием рационального размещения цехов и служб. Новая технология, получившая наименование «Директивной», предусматривала разделение производства на участки по технологическому признаку с предметнозамкнутым циклом изготовления составных частей изделия и общей сборки. Общий объем унификации с АКМ составил 70%.

Одной из самых больших проблем было сверление канала ствола в малокалиберном стволе. Проблему удалось решить сменой газового профиля и сверлением прямого отверстия. Всего было проведено 350 технологических изменения, что снизило трудозатраты на 20%.

Вот и все

До конкурса Калашников успел поучаствовать в двух конкурсах, создал три модели оружия, в дальнейшем показав себя как профессиональный конструктор. Историю создания АК героизировали, и для упрощения рассказа истории ее сильно сократили. В умах многих людей появилась картина, что был такой конструктор Калашников, который взял и сам все сделал, а потом АК начали производить массово. Но это было не так. И за созданием АК стоят многие люди и целые коллективы конструкторов и технологов, простых рабочих и военных.

АК не стал сразу таким надежным и безотказным, на это ушли годы авральной работы и десятилетия доводки системы и выработки технологических процессов. Также нельзя быть всегда на 100% оригинальным, и заимствовать принципы работы и узлы — это нормально и правильно. Правда, для этого нужно покупать лицензии на использование патентов, а СССР, как Китай в наши дни, не сильно об этом волновался.

Была ли комиссия упрежденной и подсуживала ли Калашникову? Думаю, что нет, комиссию явно волновало затягивание конкурса и то, что будет, если новый автомат не сможет вовремя пойти в серию или вовсе окажется негодным и запорот войсками. И я напомню, отношения СССР и США начали холодеть уже в 46-47, и все ждали новой большой войны. Люди из комиссии смогли заметить самый успешный образец, который можно доработать. Калашников — однозначно человек, у которого был талант, и к тому моменту у него уже был опыт участия в конкурсах (его первый ПП, ручной пулемет, автоматическая винтовка), у него была база в виде АС-44 и, возможно, определенный фактор везения. И нужный человек в нужное время при нужном раскладе сыграл свою роль. Дальше все пошло по накатанной, и запустилась большая промышленная машина и коллективы инженеров, которые поддерживали систему. И, как видите, сильнейшим козырем АК после освоения его в производстве была его отработанность в производстве, что наряду с удачной конструкцией помогло АК оставаться актуальным так долго. например армия Финляндии продолжила эксплатацию своей версии АК Valmet M76.

То, что сейчас дорабатывают в АК, уже было, но по тем или иным причинам не прижилось в конструкции — прямая линия приклада, рукоять взвода с левой стороны, неподвижная рукоять взвода, разные ДТК, удлиненное цевье и многое другое.

Система АК остается актуальной и по сей день, и будет таковой, скорее всего, пока используются унитарный патрон с гильзой. У любой системы и конструкции есть свои недостатки и достоинства, но успешной ее делает баланс между ними. Немаловажен фактор распространенности оружия и его многолетняя репутация как очень надежной системы.

Сейчас АК производят многие страны и компании, продукция очень разная по характеристикам и своему качеству, идет модернизация и развитие системы. Это говорит о ее актуальности даже спустя 72 года после появления. Ну и то сколько сделали АК в союзе тоже сильно влиет на популярность системы, такая поддержка важна. АК и запчасти к ним можно найти даже в самых далеких уголках мира за небольшие деньги.

Как видно из моего материала, я не хочу как-то обсуждать конспирологические темы, потому как, по моему мнению, про них столько всего сказано и доказано, что они просто уже моветон в оружейном сообществе. Я хотел рассказать, как тяжело было разрабатывать и внедрять АК в производстве, и на доводку любой такой новаторской системы нужны десятки лет и множество технологических процессов. Надеюсь, что я смог это сказать, ну и вы узнали что-то новое. Советую посмотреть анимационные видео с демонстрацией работы АК.